En bref

- Le DD1 HBM vise les petits déplacements : une course de ±2,5 mm pensée pour la précision plutôt que pour la grande amplitude.

- Sa classe de précision 0,1 et sa technologie à jauges de contrainte aident à obtenir des mesures cohérentes, comparables et stables dans le temps.

- Une mesure fiable tient souvent à trois choses : support rigide, alignement du palpeur, étalonnage documenté.

- En suivi d’ouvrage, en essais matériaux ou en contrôle de production, le DD1 sert surtout à détecter tôt ce qui coûterait cher plus tard.

- Ses limites sont claires : plage réduite et contact mécanique à surveiller, ce qui impose une maintenance simple mais régulière.

Beaucoup d’équipes achètent un capteur comme on achète une peinture “miracle” : en espérant qu’il compense le manque de méthode. En métrologie, cette approche se paye vite, parce qu’un mauvais montage peut fabriquer des chiffres impeccables… et pourtant faux. Le capteur de déplacement DD1 HBM appartient à une catégorie discrète mais décisive : celle des outils capables de suivre des mouvements infimes et d’en faire une information exploitable, que ce soit pour valider un essai, sécuriser un ouvrage ou stabiliser une production. Son intérêt n’est pas de briller sur une fiche produit, mais de réduire les zones grises dans la décision technique.

Dans la vraie vie industrielle, un déplacement de quelques microns peut annoncer un jeu mécanique, une pièce mal serrée, une fissure qui travaille ou un matériau qui “ramollit” sous charge. Et comme dans l’habitat, où un sol qui bouge ou une porte qui frotte raconte souvent une histoire plus profonde, la mesure de déplacement raconte la santé d’un système. « Avant de changer, il faut comprendre ce qui ne fonctionne plus. » Le DD1 donne précisément ce point d’appui : comprendre, puis corriger avec cohérence.

Capteur de déplacement DD1 HBM : comprendre son rôle en métrologie de précision

Le DD1 HBM fait partie des transducteurs de déplacement linéaire conçus pour les petites courses et les grandes exigences. Sa plage de mesure de ±2,5 mm peut sembler modeste, mais elle correspond à un besoin fréquent : mesurer des flèches, des écrasements, des jeux, des ouvertures de fissures, bref des mouvements où la variation utile se joue sur quelques dixièmes, voire quelques microns. Dans ce cadre, un réglet, un comparateur mécanique, ou même un capteur “grand public” donnent vite des résultats difficiles à défendre.

Ce capteur transforme un déplacement mécanique en signal électrique proportionnel. La sortie se fait en pont complet, comme dans les mesures à jauges, ce qui facilite l’intégration dans des chaînes d’acquisition déjà présentes en laboratoire ou en atelier. L’idée est simple : obtenir une mesure lisible, enregistrable et comparable, sans bricoler une électronique exotique. « Le confort, c’est d’abord une question de cohérence. » En métrologie, la cohérence se traduit par une chaîne complète : capteur, montage, acquisition, et traçabilité.

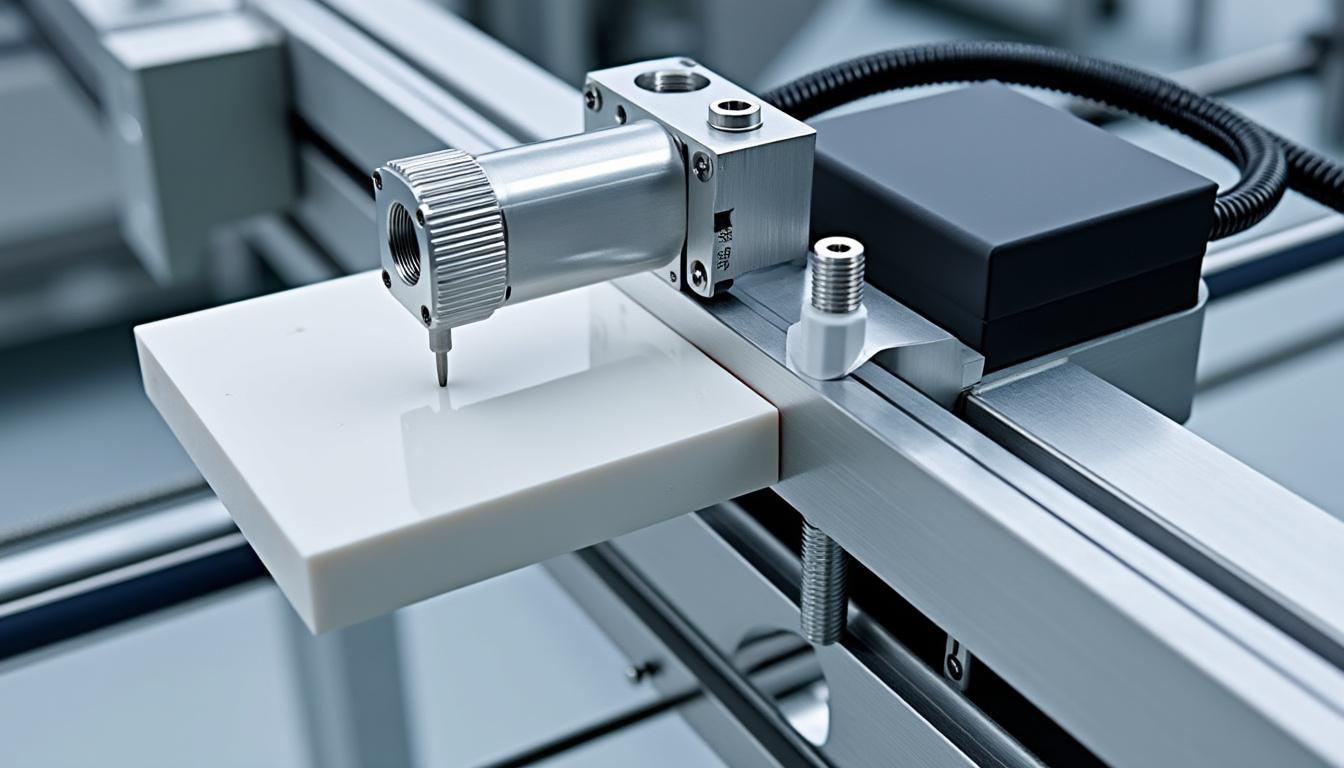

Architecture compacte : quand l’espace impose la sobriété

Le DD1 est compact (de l’ordre de quelques centimètres) et léger, ce qui change tout sur un banc saturé d’outils ou sur une structure existante. Là où un dispositif optique demanderait du dégagement, une stabilité environnementale stricte, ou des supports volumineux, le DD1 se glisse dans un interstice : sous une poutre, près d’un appui, au voisinage d’un organe de machine. Cette discrétion n’est pas un détail : elle conditionne le nombre de points mesurables et donc la qualité de l’analyse.

Il intègre aussi des arrêts de surcharge. Sur le terrain, les “petits chocs” arrivent toujours : un réglage trop enthousiaste, une pièce qui retombe, un opérateur pressé. Ces protections limitent les dégâts lors d’un surdéplacement. Cela ne remplace pas la prudence, mais cela évite qu’une mise au point se transforme en arrêt de production.

Comparer sans se raconter d’histoires

Dans les choix de capteurs, la tentation est de chercher un gagnant universel. En réalité, chaque technologie a son terrain. Un capteur inductif est souvent robuste et peut fonctionner sans contact direct, mais sa stabilité long terme et sa linéarité dépendent fortement du modèle et de l’environnement. Un LVDT couvre des courses plus larges, mais l’encombrement et l’électronique associée peuvent compliquer une intégration rapide. Le DD1 vise autre chose : une mesure très précise sur faible déplacement, avec une intégration pragmatique.

Dans une entreprise fictive, l’atelier “Atelier Darras” fabrique des pièces mécaniques pour l’industrie du bâtiment. Un défaut de planéité minime provoque des vibrations dans l’assemblage final. En remplaçant un contrôle ponctuel au comparateur par une mesure enregistrée avec un DD1 sur les étapes critiques, l’équipe repère une dérive lente d’outillage et corrige avant la série suivante. La leçon est nette : mesurer petit, mais mesurer juste. C’est un gain de qualité autant qu’un gain de temps, et c’est souvent là que se joue la rentabilité.

Phrase-clé : un capteur précis n’améliore rien tant que son rôle n’est pas clair dans la décision à prendre.

Fonctionnement du DD1 HBM : jauges de contrainte, pont complet et stabilité des mesures

Comprendre le fonctionnement du DD1 permet d’éviter les erreurs classiques d’interprétation. Le cœur du système repose sur une mécanique élastique instrumentée par des jauges de contrainte. Quand la pointe de palpeur suit le mouvement de la pièce, une lame (ou élément flexible) se déforme de façon maîtrisée. Les jauges convertissent cette déformation en variation de résistance électrique. Ensuite, le pont de Wheatstone (montage en pont complet) transforme ces variations en tension mesurable.

Ce principe a deux avantages pratiques. D’abord, il offre une excellente sensibilité sur une petite course. Ensuite, le pont complet aide à compenser une partie des effets parasites, notamment ceux liés à la température ou à de petites asymétries mécaniques. On reste dans du concret : moins d’effets secondaires, donc moins de “corrections” a posteriori.

Fréquence et dynamique : viser le bon rythme de mesure

Le DD1 est à l’aise pour des phénomènes statiques et des dynamiques modérées. Une fréquence d’acquisition autour de 50 Hz suffit dans beaucoup de cas : essais de traction/compression avec courbe effort-déplacement, suivi de flèche d’un plancher, contrôle d’un serrage sur une ligne d’assemblage. Pour des chocs très rapides, il faut parfois envisager une instrumentation complémentaire, mais la majorité des contrôles industriels “utiles” ne se joue pas à plusieurs kilohertz.

Le bon réflexe consiste à adapter le filtrage et l’échantillonnage à l’usage réel. Trop filtrer rend aveugle aux variations utiles. Ne pas filtrer du tout peut transformer une vibration de l’environnement en fausse information. Comme dans l’aménagement intérieur, où une lumière trop froide “salit” les matériaux, un réglage d’acquisition maladroit peut “salir” la mesure.

Fluage et dérive : la valeur du temps long

Dans les mesures où une charge est maintenue (essais de fluage, suivi d’ouvrage, contrôle dimensionnel sur plusieurs heures), la question n’est pas seulement la précision instantanée. C’est la stabilité. La conception à jauges, correctement exploitée, limite les dérives liées au fluage par rapport à certaines solutions inductives courantes. Le bénéfice est immédiat : une mesure faite le matin reste comparable à une mesure de fin de journée, sans devoir expliquer une “mystérieuse” dérive.

Cas concret : sur un test de compression d’un panneau technique destiné à l’isolation sous chape, un laboratoire observe un écrasement progressif au fil des heures. Si le capteur dérive autant que le matériau, l’essai perd son intérêt. Avec un capteur stable, l’équipe distingue clairement la part “matériau” de la part “instrument”. C’est une différence qui évite des conclusions hâtives et des produits mal dimensionnés.

Tableau de repères : DD1, inductif, LVDT

| Critère | DD1 HBM (jauges de contrainte) | Capteur inductif | LVDT |

|---|---|---|---|

| Plage typique | ±2,5 mm | Variable (mm à grandes courses selon modèles) | Souvent plus large (±5 à plusieurs dizaines de mm) |

| Précision sur petite course | Très élevée (classe 0,1) | Bonne à moyenne selon environnement | Bonne à très bonne selon chaîne associée |

| Stabilité long terme | Très bonne, fluage limité | Peut varier selon température et conditions | Bonne, dépend de l’électronique |

| Contact avec la pièce | Oui (palpeur) | Souvent non | Non (noyau mobile, pas de contact de mesure direct) |

| Intégration | Sortie pont complet, facile en environnement jauges | Dépend du conditionnement | Souvent conditionnement spécifique |

Phrase-clé : une mesure fiable est un compromis choisi, pas une promesse achetée.

Pour visualiser les principes de mesure de déplacement et les différences entre technologies, une démonstration vidéo claire aide souvent à fixer les idées avant de passer au montage.

Applications du capteur de déplacement DD1 HBM : essais matériaux, surveillance d’ouvrages et contrôle industriel

Le DD1 montre sa pertinence dès qu’un petit déplacement a une grande conséquence : conformité d’une pièce, sécurité d’un ouvrage, ou compréhension d’un comportement matériau. Sa plage de ±2,5 mm correspond à une zone “réaliste” de nombreuses mesures : la flèche d’un profil, l’écrasement d’un isolant, le jeu résiduel d’un montage, l’ouverture lente d’une fissure.

La métrologie n’est pas un sport de laboratoire isolé. Elle rejoint le quotidien des chantiers, des ateliers, et même des bâtiments habités. « Une maison bien pensée se vit mieux qu’elle ne se montre. » De la même manière, un système bien instrumenté se maintient mieux qu’il ne se commente. L’objectif est d’agir avant la panne, pas après.

Essais matériaux : voir ce que le matériau ne dit pas à l’œil nu

En traction, compression, flexion ou fatigue, le DD1 sert à enregistrer une courbe déplacement/effort propre. Ce n’est pas de la “data pour la data”. Une courbe stable permet d’identifier un changement de rigidité, un début d’endommagement ou un comportement viscoélastique. Sur une éprouvette composite, par exemple, quelques microns de variation peuvent précéder une rupture franche.

Exemple : une équipe teste des fixations destinées à des façades ventilées. Les cycles thermiques font travailler les assemblages. Avec un DD1 positionné sur une zone de déplacement critique, les ingénieurs repèrent un jeu qui augmente lentement après plusieurs milliers de cycles. Sans mesure fine, le problème resterait “invisible” jusqu’au jour où il devient un incident sur site.

Surveillance de structures : le déplacement comme signal faible

Sur un bâtiment ancien, le déplacement est souvent un indicateur plus utile qu’un discours anxiogène autour des fissures. Une fissure peut être ancienne et stable, ou récente et évolutive. Ce qui compte : son évolution. Posé sur un point pertinent (appui, linteau, plancher), le DD1 aide à suivre une tendance : tassement, reprise, saisonnalité, réponse à une mise en charge.

Dans un immeuble en rénovation, une société de maîtrise d’œuvre instrumente un plancher bois avant de poser une chape légère. Deux DD1 suivent la flèche lors d’une phase d’essai de charge. Résultat : la décision de renforcer ou non s’appuie sur des valeurs tracées, pas sur des impressions. Et le chantier avance plus sereinement, parce que la discussion devient factuelle.

Automatismes et production : stabiliser un geste répétitif

En ligne d’assemblage, un déplacement mal maîtrisé rime avec défauts : collage insuffisant, sertissage incomplet, vissage en biais. Le DD1 peut contrôler le mouvement d’un vérin ou d’un système de serrage, à condition de soigner la fixation et de protéger la zone de mesure. Le gain se mesure en rebuts évités, en retouches supprimées, et en retours clients réduits.

Une routine simple fonctionne bien : définir une “fenêtre” de déplacement acceptable, enregistrer quelques cycles de référence, puis surveiller les dérives. Quand la mesure sort de la fenêtre, la maintenance est déclenchée avant la casse. « La déco utile, c’est celle qui rend la vie plus simple. » Ici, la “mesure utile” est celle qui évite le stress et les urgences.

Liste de situations où le DD1 fait vraiment la différence

- Mesure de flèche sur une poutre ou un profilé lors d’un essai de flexion.

- Contrôle de jeu dans un assemblage mécanique sensible (guidage, charnière, coulisse).

- Suivi d’ouverture d’une fissure avec historique, plutôt qu’une simple photo.

- Validation d’un déplacement de serrage sur une presse, avant collage ou sertissage.

- Qualification d’un matériau qui se tasse sous charge (panneaux, isolants, mousses techniques).

Phrase-clé : quand le déplacement devient un indicateur, il transforme la maintenance en prévention.

Avant de passer à l’installation, il est utile de regarder une démonstration de montage et d’étalonnage de capteurs à jauges, car la qualité se joue souvent sur ces détails.

Installation du capteur DD1 HBM : support rigide, alignement, surface de contact et intégration électrique

Un capteur précis peut produire une mesure médiocre si le montage est approximatif. Cela n’a rien de théorique. La plupart des erreurs viennent d’un support qui fléchit, d’un palpeur mal aligné ou d’une surface de contact incohérente. Le DD1 propose des accessoires utiles, comme une fixation rapide (type quick-clamp) et des extensions, mais ces aides ne remplacent pas la méthode.

Montage mécanique : la rigidité avant tout

Le support doit être plus rigide que l’élément observé, sinon le capteur mesure le support autant que la pièce. Une platine fine vissée “à la va-vite” peut se déformer sous vibration et faire croire à un déplacement qui n’existe pas. Dans un atelier, il vaut mieux perdre trente minutes à renforcer un point d’ancrage que perdre deux jours à analyser des données bruitées.

L’alignement compte autant. La pointe doit travailler dans son axe, idéalement perpendiculaire à la surface. Un effort latéral crée des frottements, de l’usure, et un signal moins répétable. Sur une pièce arrondie ou inclinée, une lame de palpeur adaptée ou une petite interface de contact change la donne.

Surface de contact : une finition simple, mais déterminante

Le contact palpeur/surface est un “détail” qui n’en est pas un. Selon le matériau, il peut être pertinent de lisser la zone : résine de finition, petite plaque polie en métal, carreau céramique, voire verre selon les contraintes. L’objectif est d’éviter une surface friable, poussiéreuse ou irrégulière. Sur un béton brut, par exemple, le palpeur peut se poser sur un grain et “sauter” au fil des vibrations.

Sur un chantier de suivi d’ouvrage, la solution la plus propre consiste souvent à coller une petite pastille rigide et lisse au point de contact. C’est réversible, discret, et cela stabilise la mesure. Dans un bâtiment occupé, la discrétion n’est pas un luxe : elle limite les interventions invasives et les risques de détérioration.

Intégration électrique : pont complet et discipline de câblage

Le DD1 délivre un signal en pont complet. Il faut donc un amplificateur compatible jauges, ou un module d’acquisition prévu pour ce type d’entrée. La mise en service demande ensuite de régler le gain, de vérifier l’absence de saturation, et de définir un facteur d’échelle clair (tension vers millimètres). Ici, la meilleure pratique reste la documentation : une mesure non traçable finit par perdre sa valeur, surtout en contexte d’audit qualité.

Le câblage mérite une attention simple : éviter les pincements, les frottements, et les proximités inutiles avec des sources de parasites. Ce n’est pas du perfectionnisme. Un câble mal routé se paie en micro-coupures et en signaux erratiques, donc en interventions “fantômes” difficiles à diagnostiquer.

Étalonnage : transformer un montage correct en mesure défendable

L’étalonnage consiste à appliquer un déplacement connu (par cales étalons ou dispositif de référence) et à ajuster le facteur d’échelle. Ensuite, la répétabilité se vérifie par plusieurs allers-retours sur une position identique. Si la valeur ne revient pas, il y a un problème : friction, support, surcharge, ou surface de contact. C’est une étape de bon sens, comparable à un réglage de porte après rénovation : tant que la porte ne ferme pas sans effort, il faut corriger, pas décorer.

Phrase-clé : une installation méthodique vaut souvent plus qu’une fiche technique spectaculaire.

Maintenance, calibration et choix éclairé : faire durer le DD1 HBM sans surpromesse

Un capteur de déplacement prend de la valeur quand il reste fiable dans le temps. Cela passe par une maintenance préventive simple et une calibration régulière, adaptée au niveau d’exigence. La logique est identique à celle d’un entretien raisonné dans l’habitat : mieux vaut des gestes courts et réguliers que des urgences coûteuses. « Une maison bien pensée se vit mieux qu’elle ne se montre. » Une métrologie bien pensée se vérifie plus qu’elle ne se proclame.

Maintenance préventive : peu de gestes, mais faits au bon moment

Le DD1 ayant un contact mécanique, la propreté du point de mesure et l’état de la pointe sont essentiels. Un encrassement peut créer un faux zéro, une pointe émoussée peut glisser, et un support desserré peut introduire un jeu parasite. Ces problèmes sont rarement spectaculaires ; ils sont surtout sournois, car ils dégradent doucement la qualité.

Une routine réaliste fonctionne bien, même dans une petite équipe :

- Inspection visuelle de la pointe et de la surface de contact (propreté, usure, oxydation).

- Vérification du serrage du système de fixation et absence de jeu.

- Contrôle du câble (pincement, traction, rayon de courbure, frottement).

- Test de répétabilité sur une position connue, avant une campagne importante.

Ce n’est pas “plus de travail”. C’est moins de surprises. En atelier, cela évite d’accuser la machine, puis le logiciel, puis l’opérateur, alors que le problème venait d’une surface poussiéreuse.

Calibration : fréquence et traçabilité selon l’usage

La fréquence dépend des contraintes : environnement stable de laboratoire, ou atelier poussiéreux et vibrant. Une vérification annuelle est souvent un minimum raisonnable, et une périodicité semestrielle s’impose dans des contextes plus sévères. L’important est de consigner les résultats : date, conditions, écarts, corrections éventuelles. En 2026, avec des chaînes qualité plus exigeantes et des audits plus fréquents, l’absence de traçabilité devient un vrai point faible, même si la mesure “semble” correcte.

Quand une dérive apparaît, la bonne approche consiste à rechercher une cause simple avant d’imaginer le pire : surface de contact, température, support, câble. Si tout est conforme, une vérification par un service de calibration spécialisé remet la chaîne d’équerre. C’est du pragmatisme, pas du luxe.

Choisir le DD1 ou autre chose : poser les bonnes questions

Le DD1 est un excellent choix si la question est : “Comment mesurer très précisément un petit déplacement, et le comparer dans le temps ?” Il devient moins cohérent si la question est : “Comment mesurer une course de 200 mm dans un environnement abrasif sans contact ?” Dans ce cas, un LVDT, un inductif large plage, voire un système optique, aura plus de sens.

Un dernier repère aide à décider : si la mesure sert à trancher une décision coûteuse (renforcement d’un plancher, validation d’un lot, arrêt d’une ligne), il faut privilégier un capteur stable et une méthode d’installation solide. « Le confort, c’est d’abord une question de cohérence. » En métrologie, la cohérence, c’est choisir l’outil adapté au besoin réel, pas au discours le plus séduisant.

Phrase-clé : la durabilité d’une mesure tient davantage à la routine de contrôle qu’au mythe du capteur “sans défaut”.

Le capteur de déplacement DD1 HBM convient-il à une surveillance de fissures dans un bâtiment habité ?

Oui, s’il s’agit de suivre une évolution sur de très faibles déplacements. La compacité du DD1 facilite une pose discrète, à condition d’installer un support rigide et une surface de contact propre et stable. La valeur vient surtout de l’historique : suivre une tendance (stable, progressive, saisonnière) plutôt que se fier à une observation ponctuelle.

Faut-il un amplificateur spécifique pour exploiter le DD1 HBM ?

Le DD1 sort en pont complet, comme une instrumentation à jauges de contrainte. Il faut donc un amplificateur ou un module d’acquisition compatible jauges. Dans beaucoup de laboratoires et d’ateliers, cette électronique existe déjà. Le point clé est de régler correctement le gain et de définir un facteur d’échelle documenté pour convertir le signal en millimètres.

À quelle fréquence calibrer un DD1 pour rester crédible en métrologie ?

Une vérification annuelle constitue un minimum courant. En environnement sévère (vibrations, poussières, chocs possibles, variations de température), une vérification semestrielle est plus prudente. La bonne pratique consiste à ajuster la fréquence en fonction des dérives observées et à archiver les rapports pour la traçabilité.

Le contact mécanique du DD1 est-il un point faible en production ?

Ce n’est pas un défaut, c’est un choix technique : le contact permet une très grande précision sur petite course. En production, il faut simplement protéger la zone de mesure, garder la surface de contact propre, vérifier l’état de la pointe et éviter les efforts latéraux. Si l’environnement est très abrasif ou si le contact est impossible, un capteur sans contact sera souvent plus adapté.

Comment savoir rapidement si le DD1 est le bon capteur pour une application ?

Trois questions suffisent : la course est-elle dans l’ordre de ±2,5 mm ? La stabilité long terme est-elle importante (comparaison sur heures/jours) ? La décision dépend-elle d’une mesure fine (qualité, sécurité, conformité) ? Si oui, le DD1 est cohérent. Si la course est grande ou si le sans-contact est indispensable, mieux vaut regarder LVDT, inductif ou optique.